SCR脱硝催化剂选型--这些要点要记牢

来源:

江西博莱达

发布日期: 2026-01-27

SCR脱硝系统的高效稳定运行,核心取决于催化剂的选型是否适配工况。选对催化剂能

大幅提升脱硝效率、延长使用寿命,降低运维成本与环保风险。博莱达深耕SCR脱硝领域,可结合企业实际工况提供定制化催化剂选型及配套服务,助力企业精准避坑、稳保达标。

要点一:明确催化剂类型,适配核心工况

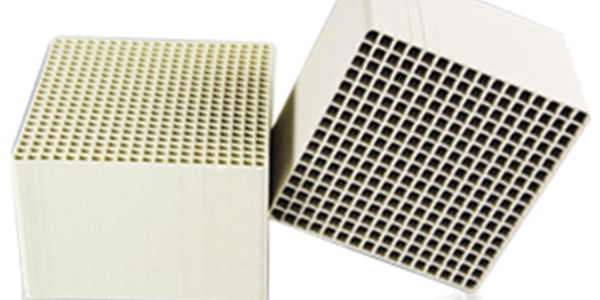

SCR脱硝催化剂主流分为钒基、钛基、蜂窝式、板式四种,特性差异显著。钒基催化剂脱硝效率高(可达95%以上),适配150-420℃常规工况,是工业通用款;钛基催化剂低温活性优,适合150-280℃低温场景。结构上,蜂窝式催化剂比表面积大、抗磨损,适配粉尘含量高的烟气;板式催化剂压降小、易清理,适合大风量工况。

要点二:匹配烟气参数,规避催化剂中毒 烟气成分直接影响催化剂寿命,选型前需精准掌握参数。若烟气中硫含量高,需选用耐硫型催化剂,防止生成硫酸盐堵塞活性位点;粉尘浓度高则优先选耐磨、抗堵塞型号,同时搭配高效预处理装置。此外,烟气中重金属、碱金属含量超标会导致催化剂永久中毒,需提前检测并针对性选型。

要点三:结合温度窗口,把控活性需求 催化剂活性依赖适宜温度窗口,选型需与烟气温度精准匹配。

150-280℃低温区间,选低温专用催化剂,避免活性不足;280-420℃常规温度,通用钒基催化剂即可满足需求;温度超过420℃需选用耐高温型号,防止催化剂烧结失活。若工况温度波动大,优先选宽温域催化剂,提升适配性。

要点四:兼顾成本与寿命,平衡性价比 选型不能只看初期采购成本,需综合考量使用寿命与运维成本。优质催化剂寿命可达2-3年,且再生性能好,长期性价比更高;劣质催化剂易失活,频繁更换反而增加总成本。同时,需结合脱硝效率要求选型,若需超低排放(脱硝率≥95%),需选用高活性催化剂,避免效率不达标。

SCR脱硝催化剂选型需兼顾工况适配、活性需求与成本控制,任何环节疏漏都可能引发故障。博莱达拥有丰富的SCR脱硝项目经验,可提供烟气参数检测、催化剂选型评估及运维指导全流程服务,精准匹配企业需求。若你在催化剂选型中遇到难题,欢迎咨询获取专属方案,让SCR系统高效稳定运行。