在钢铁冶炼工序中,烧结过程所排放的烟气是体量大、污染物种类较为集中且浓度较高的一种工业废气。因燃料和矿物原料中含有一定的硫份及灰份,在高温燃烧过程中,烧结烟气中包含的主要污染物有SO2、NOx、Hg等重金属,以及粉尘等,对周围的大气环境会造成一定的污染。根据国家环保排放标准和当地环保部门的要求,应对钢铁烧结机烟气设置除尘脱硫脱硝设施,确保烟气排放的粉尘和SO2、NOX按照国家和当地环保排放要求达标排放,并按照环保总量控制要求在确保达标的同时进一步削减粉尘和SO2、NOX的排放量。

钢铁烧结烟气主要有如下特征:

(1)烧结烟气的气量大且分布不均匀,烧结烟气的漏风率高达40%-50%;

(2)烧结烟气的成分较为复杂,含有SOx、NOx、粉尘、重金属、二噁英等;

(3)含湿量比较高,因为加入适量的水可以提高混合料的透气性;

(4)烟气温度高且变化范围大,一般维持在120℃到180℃之间;

(5)CO含量较高。

(1) 严格执行国家、当地环境保护有关规定、标准,确保废气用科学合理的收集方式,在达到收集效果的前提下,尽量减少气量:积极稳妥地采用新技术、新设备,结合企业的现状和管理水平采用可靠的污染治理工艺,力求运行稳定、费用低、管理方便、维护容易,从而达到彻底消除废气污染、保护环境的目的。

(2) 处理设备与厂区全面规划、合理布局;与厂区整体环境协调一致,包括系统设施及配套设备等;

(3) 确保废气处理达标排放的前提下,合理降低工程投资及系统运行费用,同时整体工程投入运行后,取得较高的社会效益和经济效益;

(4) 采用技术前沿,系统运行安全可靠,操作管理简单的工艺,使先进性和可靠性有机结合;

(5) 提高废气处理系统自动化水平,在经济合理的前提下提高自动化水平,力求运行管理方便,操作维护简单,降低劳动强度;

(6) 保证废气处理主体设施及配套设备的使用率;

(7) 严格执行有关设计规范、标准,加强消防设施,重视消防、安全工作,确保污染治理区的卫生条件。

(8) 严格执行国家有关设计规范、标准,重视消防、安全工作。

中国钢铁行业烧结(球团)烟气主要污染物排放限值

| 污染物项目 | 限值(mg/m³) | 污染物排放监控位置 |

| 颗粒物 | 10 | 烟囱或烟道 |

| 二氧化硫 | 35 | |

| 氮氧化物 | 50 | |

| 硫酸雾 | 5 | |

| 氨逃逸 | 3 | |

| 汞及其化合物 | 0.05 | |

| 烟气黑度(林格曼黑度,级) | ≤1 | 烟囱排放口 |

各种脱硫工艺比较见下表:

| 脱硫工艺 | 脱硫效率 | 脱硫成本 | 二次污染 | 备 注 |

| 炉内喷钙法 | 低,<50% | 较低 | 无 | 会降低锅炉热效率 |

| 塔内喷钙法 | 较低,<70% | 中等 | 无 | 不稳定,易堵 |

| 石灰石/石膏法 | 较高 | 中等 | 无 | 可制石膏,易结垢 |

| 钠碱法 | 高 | 高 | 无 | 适用高浓度SO2回收 |

| 氨法 | 较高 | 较高 | 轻微污染 | 回收系统复杂 |

| 金属氧化物法 | 高 | 较高 | 直接排放有污染 | 回收成本较高 |

| 钠钙双碱法 | 较高 | 低 | 无 | 钠碱循环吸收 |

从上表中可以看出,每一种脱硫技术都有其特点,适用于不同的脱硫环境和要求。企业应依据自身环境标准要求、现场情况、脱硫剂供应及燃料含硫量,并结合脱硫技术的特点,选择投资省、技术成熟完善、运行安全可靠、费用低和无二次污染的实用技术。

传统脱硝工艺选择对比

| 脱硝方式 | 选择性催化还原(SCR) | 选择性非催化还原(SNCR) | 低氮燃烧+SNCR |

| 脱硝效率 | 80%-95% | 40%-60% | 60%-75% |

| 还原剂 | NH或尿素 | NH或尿素 | NH或尿素 |

| 催化剂 | TiO,V₂O₅,WO等碱性金属 | 不需要催化剂 | 不需要催化剂 |

| 反应温度 | 250-420℃ | 850-1150℃ | 830-950℃ |

| 反应剂喷射位置 | 多选择省煤器与SCR反应器间的烟道内 | 通常在炉膛内喷射 | 在炉膛上部与分离器前段喷射 |

| NH逃逸率 | 小于5ppm | 5-15ppm之间 | 5-10ppm之间 |

| SO/SO氧化 | 会导致SO/SO氧化 | 不导致SO/SO氧化 | 不导致SO/SO氧化 |

| 对燃料的影响 | 高灰分会磨耗催化剂,碱金属氧化物会使催化剂钝化 | 无影响 | 无影响 |

| 对空预器的影响 | 催化剂中的V、Mn、Fe等多种金属会对SO的氧化起催化作用,SO/SO氧化率较高,NH与SO易形成NH₄HSO₄而造成堵塞或腐蚀 | 不会因催化剂导致SO/SO的氧化,造成堵塞或腐蚀的概率低于SCR | 不会因催化剂导致SO/SO的氧化,造成堵塞或腐蚀的概率低于SNCR |

| 对锅炉的影响 | 受省煤器出口烟气温度的影响 | 受炉膛内烟气流速、温度分布及NOx分布影响 | 受炉膛内烟气流速、温度分布及NOx分布影响 |

| 系统压力损失 | 催化剂会造成较大的压力损失 | 压力损失较小 | 压力损失较小 |

| 占地面积 | 大(需增加大型催化剂反应器和供氨或尿素系统) | 小(锅炉无需增加催化剂反应器) | 小(锅炉无需增加催化剂反应器) |

| 脱硝运行成本 | 4分/kwh | 0.9分/kwh | 0.9分/kwh |

| 投资成本 | 300元/kw | 80元/kw | 85元/kw |

| 炉型选择 | 多用于大型锅炉 | 多用于13.5万机组(燃用低硫煤) | 用于循环流化床锅炉 |

用户应针对自身实际情况选用不同的烟气脱硫脱硝技术,做到因地制宜。鼓励用户选择烟气同时脱硫脱硝技术,降低投资费用。

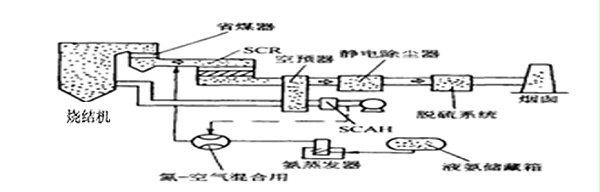

针对钢铁烧结烟气高温、高尘、高硫的特性,我公司优先选用"SCR脱硝+静电除尘+MgO湿法脱硫",在投资、运行、副产品销售等诸多方面存在明显优势。

工艺流程

烧结机烟气在省煤器和空预器之间被SCR脱硝后,然后通过空预器后面的除尘器除尘后,被风机引入脱硫系统。经过除尘后的烟气与吸收塔内的循环浆液逆向接触。吸收后SO2的浆液再进入循环氧化区,亚硫酸镁被鼓入的空气氧化成硫酸镁晶体。

工艺特点

1. 同等烟气量催化剂用量比蜂窝的省40%,建设和维护费用也少一半;

2. 因为采用钒钛铁球形悬浮催化剂,180℃ -260℃之间就有很好的还原效果。

3. 脱硝催化剂更换方便,可以整体取出更换;

4. 脱硫效率高,可达99%;同时镁基脱硫仅相当于钙基的1/3,耗电量也大大降低;

5. 造价低,喷淋反应吸收塔的高度只有钙基的2/3左右;去除同等量的SO2所需的MgO更少;

6. 运行费用低,综合成本一般比石灰石/石膏法低10~15%左右。

7. 副产品回收经济效益高,脱硫工艺实际产出的是含少量硫酸镁的亚硫酸镁副产物,两种脱硫副产物都具有市场利用价值。

友情提示:氧化镁在我国储量丰富,主要集中在辽宁、山东等地,采用该工艺时应考虑脱硫剂的运输成本,对于产地周围和沿海地区的脱硫项目,该脱硫工艺较其它脱硫工艺具有很大的优势。