目前,我国的水泥生产普遍采用新型干法回转窑煅烧,此过程会产生大量的NOx。水泥行业已是居火力发电、汽车尾气之后的第三大氮氧化物排放大户。在高温煅烧过程中,烟气中包含的主要污染物有SO2、NOx、氟化物、CO以及粉尘等,对周围的大气环境会造成一定的污染。根据国家环保排放标准和当地环保部门的要求, 现在水泥行业的氮氧化物排放量普遍偏高,都面临着超低排放改造的现实。

水泥厂的工业废气包括气溶胶状污染物和气体状污染物两大类。

(1)气溶胶状污染物主要是各种粉尘;

(2)气体状污染物则是一些有害气体,如CO、NOx、SO2、氟化物等气体。

(1) 严格执行国家、当地环境保护有关规定、标准,确保废气用科学合理的收集方式,在达到收集效果的前提下,尽量减少气量:积极稳妥地采用新技术、新设备,结合企业的现状和管理水平采用可靠的污染治理工艺,力求运行稳定、费用低、管理方便、维护容易,从而达到彻底消除废气污染、保护环境的目的。

(2) 处理设备与厂区全面规划、合理布局;与厂区整体环境协调一致,包括系统设施及配套设备等;

(3) 确保废气处理达标排放的前提下,合理降低工程投资及系统运行费用,同时整体工程投入运行后,取得较高的社会效益和经济效益;

(4) 采用技术前沿,系统运行安全可靠,操作管理简单的工艺,使先进性和可靠性有机结合;

(5) 提高废气处理系统自动化水平,在经济合理的前提下提高自动化水平,力求运行管理方便,操作维护简单,降低劳动强度;

(6) 保证废气处理主体设施及配套设备的使用率;

(7) 严格执行有关设计规范、标准,加强消防设施,重视消防、安全工作,确保污染治理区的卫生条件。

(8) 严格执行国家有关设计规范、标准,重视消防、安全工作。

结合《水泥工业大气污染物排放标准》(GB 4915-2013)和一些地方(河南、河北、安徽等)的最新标准,水泥工业污染物标准如下:

| 污染物项目 | 限值(mg/m³) | 污染物排放监控位置 |

| 颗粒物 | 10 | 烟囱或烟道 |

| 二氧化硫 | 35 | |

| 氮氧化物 | 100 | |

| 氟化物(以总F计) | 3 | |

| 氨 | 8(1) | |

| 汞及其化合物 | 0.05 |

各种脱硫工艺比较见下表:

| 脱硫工艺 | 脱硫效率 | 脱硫成本 | 二次污染 | 备 注 |

| 炉内喷钙法 | 低,<50% | 较低 | 无 | 会降低锅炉热效率 |

| 塔内喷钙法 | 较低,<70% | 中等 | 无 | 不稳定,易堵 |

| 石灰石/石膏法 | 较高 | 中等 | 无 | 可制石膏,易结垢 |

| 钠碱法 | 高 | 高 | 无 | 适用高浓度SO2回收 |

| 氨法 | 较高 | 较高 | 轻微污染 | 回收系统复杂 |

| 金属氧化物法 | 高 | 较高 | 直接排放有污染 | 回收成本较高 |

| 钠钙双碱法 | 较高 | 低 | 无 | 钠碱循环吸收 |

从上表中可以看出,每一种脱硫技术都有其特点,适用于不同的脱硫环境和要求。企业应依据自身环境标准要求、现场情况、脱硫剂供应及燃料含硫量,并结合脱硫技术的特点,选择投资省、技术成熟完善、运行安全可靠、费用低和无二次污染的实用技术。

传统脱硝工艺选择对比

| 脱硝方式 | 选择性催化还原(SCR) | 选择性非催化还原(SNCR) | 低氮燃烧+SNCR |

| 脱硝效率 | 80%-95% | 40%-60% | 60%-75% |

| 还原剂 | NH或尿素 | NH或尿素 | NH或尿素 |

| 催化剂 | TiO,V₂O₅,WO等碱性金属 | 不需要催化剂 | 不需要催化剂 |

| 反应温度 | 250-420℃ | 850-1150℃ | 830-950℃ |

| 反应剂喷射位置 | 多选择省煤器与SCR反应器间的烟道内 | 通常在炉膛内喷射 | 在炉膛上部与分离器前段喷射 |

| NH逃逸率 | 小于5ppm | 5-15ppm之间 | 5-10ppm之间 |

| SO/SO氧化 | 会导致SO/SO氧化 | 不导致SO/SO氧化 | 不导致SO/SO氧化 |

| 对燃料的影响 | 高灰分会磨耗催化剂,碱金属氧化物会使催化剂钝化 | 无影响 | 无影响 |

| 对空预器的影响 | 催化剂中的V、Mn、Fe等多种金属会对SO的氧化起催化作用,SO/SO氧化率较高,NH与SO易形成NH₄HSO₄而造成堵塞或腐蚀 | 不会因催化剂导致SO/SO的氧化,造成堵塞或腐蚀的概率低于SCR | 不会因催化剂导致SO/SO的氧化,造成堵塞或腐蚀的概率低于SNCR |

| 对锅炉的影响 | 受省煤器出口烟气温度的影响 | 受炉膛内烟气流速、温度分布及NOx分布影响 | 受炉膛内烟气流速、温度分布及NOx分布影响 |

| 系统压力损失 | 催化剂会造成较大的压力损失 | 压力损失较小 | 压力损失较小 |

| 占地面积 | 大(需增加大型催化剂反应器和供氨或尿素系统) | 小(锅炉无需增加催化剂反应器) | 小(锅炉无需增加催化剂反应器) |

| 脱硝运行成本 | 4分/kwh | 0.9分/kwh | 0.9分/kwh |

| 投资成本 | 300元/kw | 80元/kw | 85元/kw |

| 炉型选择 | 多用于大型锅炉 | 多用于13.5万机组(燃用低硫煤) | 用于循环流化床锅炉 |

用户应针对自身实际情况选用不同的烟气脱硫脱硝技术,做到因地制宜。鼓励用户选择烟气同时脱硫脱硝技术,降低投资费用。

针对水泥烟气的特性和现实需求,我公司在结合水泥企业现有SNCR脱硝和布袋除尘的工况下,推荐使用本公司独特创立和掌握的“无氨干法脱硝”技术,可以把项目的投资和运行费用降到最低,同时可以达到超低排放的效果。

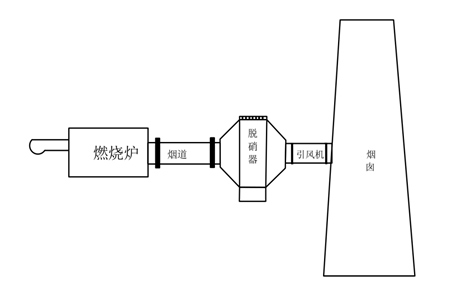

工艺流程

此方案为干法脱硝,催化脱硝法不使用氨气或产生氨气的原料,核心设备为“脱硝塔”,脱硝塔内烟气由上部往下部运动,烟气与脱硝剂在逆流接触过程中发生氧化反应,从而脱除烟气中NOx 和SOx。烟气均布装置还巧妙利用饱和脱硝剂有效拦截烟气中的灰尘,达到深度除尘的效果。整个脱硝一体化工艺极其简单,烟气直接进入脱硝塔,进入塔内的烟气在穿过干法脱硝剂时,烟气中的氮氧化物、汞铅铜砷等重金属以及HF、HCl等污染物被去除,净化后的烟气经净烟道汇集通过烟囱排出。

工艺特点

1. 脱硝过程不使用氨气

2. 反应温度低,在80-200℃广泛温度范围均有良好的催化活性;

3. 易于与其他药剂配合使用同时实现脱硫脱硝脱 VOCs去重金属。

4. 这些年我国烟气排放标准越来越严,往往一个项目完成后达标,过上一年半载可能就不符合新的标准了,又需要推倒重来。而我们的技术不仅具有脱硝效率可调,而且可以实现脱硝脱硫一体化。一般说来只要稍微增加一点脱硝催化剂和脱硫剂就可以满足更严的排放要求,因为在设计时是有预留一点空间的,这也是我们的工艺的一个很重要的优势。

5. 正常运行无人化,不消耗电和能源,不产生二次污染