在我国,有色冶炼主要为铜、铅、锌、镍和其他金属冶炼,在焙烧、烧结、吹炼和精炼等冶炼过程中,由于燃料和矿物原料中含有一定的硫分,在高温燃烧下,不可避免地产生大量烟气和烟尘;冶炼烟气的特点是温度高,含尘量大,波动范围大。烟气中主要含有SOx、CO、CO2等气态污染物,同时烟尘中含有铜、铅等金属及其化合物,对周围的大气环境造成严重污染。根据国家环保排放标准和当地环保部门的要求,应对有色冶炼烟气设置予以除尘脱硫脱硝,确保烟气排放的粉尘和SO2、NOX等,排放时符合国家和当地的环保要求,并按照环保总量控制要求,在确保达标的同时进一步削减粉尘和SO2、NOX的排放量。

(1)SO2浓度高,通常在3%~12%左右及以上;

(2)烟尘中含有铜、锌等金属或锡、金、银等其他贵金属;

(3)粉尘浓度高,约占原料量的2%~5%;

(4)烟气温度高,可达500~1300℃。

(1) 严格执行国家、当地环境保护有关规定、标准,确保废气用科学合理的收集方式,在达到收集效果的前提下,尽量减少气量:积极稳妥地采用新技术、新设备,结合企业的现状和管理水平采用可靠的污染治理工艺,力求运行稳定、费用低、管理方便、维护容易,从而达到彻底消除废气污染、保护环境的目的;

(2) 处理设备与厂区全面规划、合理布局;与厂区整体环境协调一致,包括系统设施及配套设备等;

(3) 确保废气处理达标排放的前提下,合理降低工程投资及系统运行费用,同时整体工程投入运行后,取得较高的社会效益和经济效益;

(4) 采用技术前沿,系统运行安全可靠,操作管理简单的工艺,使先进性和可靠性有机结合;

(5) 提高废气处理系统自动化水平,在经济合理的前提下提高自动化水平,力求运行管理方便,操作维护简单,降低劳动强度;

(6) 保证废气处理主体设施及配套设备的使用率;

(7) 严格执行有关设计规范、标准,加强消防设施,重视消防、安全工作,确保污染治理区的卫生条件;

(8) 严格执行国家有关设计规范、标准,重视消防、安全工作。

| 污染物项目 | 限值(mg/m³) | 污染物排放监控位置 |

| 颗粒物 | 10 | 烟囱或烟道 |

| 二氧化硫 | 35 | |

| 氮氧化物 | 50 | |

| 硫酸雾 | 5 | |

| 氨逃逸 | 3 | |

| 汞及其化合物 | 0.05 | |

| 烟气黑度(林格曼黑度,级) | ≤1 | 烟囱排放口 |

各种脱硫工艺比较见下表:

| 脱硫工艺 | 脱硫效率 | 脱硫成本 | 二次污染 | 备 注 |

| 炉内喷钙法 | 低,<50% | 较低 | 无 | 会降低锅炉热效率 |

| 塔内喷钙法 | 较低,<70% | 中等 | 无 | 不稳定,易堵 |

| 石灰石/石膏法 | 较高 | 中等 | 无 | 可制石膏,易结垢 |

| 钠碱法 | 高 | 高 | 无 | 适用高浓度SO2回收 |

| 氨法 | 较高 | 较高 | 轻微污染 | 回收系统复杂 |

| 金属氧化物法 | 高 | 较高 | 直接排放有污染 | 回收成本较高 |

| 钠钙双碱法 | 较高 | 低 | 无 | 钠碱循环吸收 |

从上表中可以看出,每一种脱硫技术都有其特点,适用于不同的脱硫环境和要求。企业应依据自身环境标准要求、现场情况、脱硫剂供应及燃料含硫量,并结合脱硫技术的特点,选择投资省、技术成熟完善、运行安全可靠、费用低和无二次污染的实用技术。

针对有色金属冶炼行业高温、高尘、高硫烟气工况,我公司优先选用耐高温陶瓷管除尘+亚硫酸钠脱硫,在投资、运行、副产品销售等诸多方面存在明显优势。相比较石灰石/石膏脱硫固废产生量过大,相对于催化制酸或离子液脱硫制酸工艺投资减少2/3。

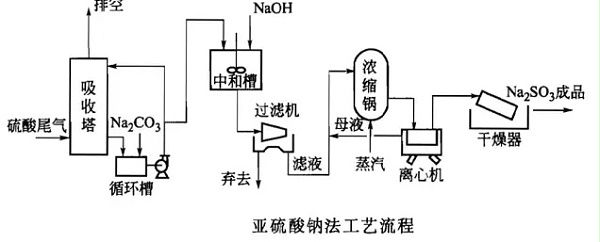

利用Na2SO3或NaOH作为起始吸收剂吸收烟气中的SO2,将吸收后得到的高浓度的NaHSO3吸收液用Na2SO3或NaOH中和,使NaHSO3转变为Na2SO3。亚硫酸钠法的工艺主要分为吸收、中和、浓缩结晶以及干燥。

国内的一些中小型工厂的硫酸尾气及一些有色冶炼厂的冶炼尾气,采用亚硫酸钠法进行治理,与其他烟气脱硫方法比较,具有吸收率高,工艺流程简单,操作方便,可靠,基建投资及脱硫费用较低等优点。作为产品的亚硫酸钠纯度可达96%,因而可用于织物、化纤、造纸工业的漂白剂及脱氯剂,国内还用作一些农药生产的脱氯剂等。但这些应用的需求量有限,大规模生产产品销路将产生问题,且该法碱耗较高,因而限制了该法的应用,适用于中小气量烟气的脱硫。