橡胶属于高分子材料,主要有炭、氢原子组成,另有一些含有少量的氧、氯、硅、氟、硫等原子。

橡胶生胶分为天然胶和合成胶两大类。橡胶原料的配制主要包括塑炼、混炼、压出三个基本过程。

橡胶产生的有机废气主要来源于:

1.炼胶过程中产生的有机废气;

2.纤维织物浸胶、烘干过程中的有机废气;

3.压延过程中产生的有机废气;

4.硫化工序中产生的有机废气;

5.树脂、溶剂及其它挥发性有机物在配料、存放时产生的有机废气。

塑料制品应用广泛,由于在加工过程中会产生一定的有机废气和烟尘,对人的身体健康和生存环境都会产生较大的影响。

所以橡胶和塑料产生的有机废气和烟尘都需要做净化处理,减少对人和环境的影响。

塑料胶有机废气的成分特性如下:

不同塑胶制品加工工序产生的废气量差别较大,塑炼废气多数为挥发性有机废气和恶臭气体,废气中含有毒物质,有明显异味。

1. 塑胶制品应用广泛,不同塑胶制品加工工序产生的废气量差别较大;

2. 塑胶行业产生的废气成分主要包括非甲烷总烃、苯、甲苯、苯乙烯、丙酮、丁酮、乙酸乙酯等有机成分;

3. 加工工艺和原料的不同,产生的废气成分也有差异;

4. 有些塑胶加工工艺会产生明显的颗粒物和烟气。

橡胶有机废气的成分特性如下:

1. 有机溶剂的挥发,橡胶行业普遍使用汽油等作为有机稀释剂;

2. 热反应生成物,橡胶制品生产过程高温条件下进行,易引起各种化学物质之间的热反应,形成新的化合物;

3. 残存有机单体的释放,天然橡胶中的异戊二烯、合成橡胶中的丁苯、顺丁、丁基、乙丙、氯丁橡胶等,其单体具有较大毒性,在高温热氧化、高温塑炼、燃烧条件下,这些生胶解离出微量的单体和有害分解物,主要是烷烃和烯烃衍生物。

(1) 严格执行国家、当地环境保护有关规定、标准,确保废气用科学合理的收集方式,在达到收集效果的前提下,尽量减少气量:积极稳妥地采用新技术、新设备,结合企业的现状和管理水平采用可靠的污染治理工艺,力求运行稳定、费用低、管理方便、维护容易,从而达到彻底消除废气污染、保护环境的目的。

(2) 处理设备与厂区全面规划、合理布局;与厂区整体环境协调一致,包括系统设施及配套设备等;

(3) 确保废气处理达标排放的前提下,合理降低工程投资及系统运行费用,同时整体工程投入运行后,取得较高的社会效益和经济效益;

(4) 采用技术前沿,系统运行安全可靠,操作管理简单的工艺,使先进性和可靠性有机结合;

(5) 提高废气处理系统自动化水平,在经济合理的前提下提高自动化水平,力求运行管理方便,操作维护简单,降低劳动强度;

(6) 保证废气处理主体设施及配套设备的使用率;

(7) 严格执行有关设计规范、标准,加强消防设施,重视消防、安全工作,确保污染治理区的卫生条件。

(8) 严格执行国家有关设计规范、标准,重视消防、安全工作。

参照《大气污染物综合排放标准》(GB16297-1996)和《恶臭污染物排放标准》,废气排放标准如下表:

| 序号 | 污染物项目 |

排放浓度 (mg/m³) |

污染物排放监控位置 |

| 1 | 颗粒物 | 100 | 车间或生产设施排气筒 |

| 2 | 苯 | 2 | |

| 3 | 甲苯、二甲苯 | 40 | |

| 4 | 二氯乙烷 | 4 | |

| 5 | 非甲烷总烃 | 120 |

恶臭污染物排放标准(GB14554-1993)

| 序号 |

控制 项目 |

单位 | 一级 | 二级 | 三级 | ||

| 新改扩建 | 现有 | 新改扩建 | 现有 | ||||

| 1 | 氨 | mg/m3 | 1 | 1.5 | 2 | 4 | 5 |

| 2 | 三甲胺 | mg/m3 | 0.05 | 0.08 | 0.15 | 0.45 | 0.8 |

| 3 | 硫化氢 | mg/m3 | 0.03 | 0.06 | 0.1 | 0.32 | 0.6 |

| 4 | 甲硫醇 | mg/m3 | 0.004 | 0.007 | 0.01 | 0.02 | 0.035 |

| 5 | 甲硫醚 | mg/m3 | 0.03 | 0.07 | 0.15 | 0.55 | 1.1 |

| 6 | 二甲二硫 | mg/m3 | 0.03 | 0.06 | 0.13 | 0.42 | 0.71 |

| 7 | 二硫化碳 | mg/m3 | 2 | 3 | 5 | 8 | 10 |

| 8 | 苯乙烯 | mg/m3 | 3 | 5 | 7 | 14 | 19 |

| 9 | 臭气浓度 | 无量纲 | 10 | 20 | 30 | 60 | 70 |

废气治理工艺选择对比

1. 吸收法

吸收法可分为化学吸收和物理吸收,大部分有机废气不宜采用化学吸收。物理吸收的吸收剂应具有与吸收组分有较高的亲和力,低挥发性,同时还应具有较小的挥发性,吸收液饱和后经解析或精馏后重新使用。本法适用于具有可溶性的有机废气,且吸收剂具有廉价高效的特点,也常作为废气治理过程中的预处理过程,同时可起到冷却降温、预除尘的作用。

2. 燃烧法

本法亦称为热氧化法、热力燃烧法,主要用于有机物高浓度废气的净化。对于自身不能燃烧的中低浓度尾气,通常需助燃剂或加热,能耗大,运行成本比催化燃烧法高10倍以上;运行技术要求高,不易控制与掌握。此法在国内基本上未获推广,仅有少数厂家引进国外治理设备运用于较高浓度和温度的制罐印铁业废气治理中,但终因能耗大及运行不稳定,难以正常运转。

3. 催化燃烧法

该法的优点是催化燃烧为无焰燃烧,安全性好,本法的特点:起燃温度低,节约能源,净化率高,无二次污染;工艺简单,操作方便,安全性好;装置体积小,占地面积少;设备的维修与折旧费较低。该法适用于高温、中高浓度的有机废气治理,国内外已有广泛使用的经验,效果良好。

4. 吸附法

有机废气通过活性炭的吸附,可达到95%的净化率,吸附法设备简单、投资小。活性炭达到饱和时吸附量约30%,应用于净化设备可取20-25%的吸附量。该工艺适用于中低浓度,中小风量的有机废气治理,是目前国内治理“三苯”有机废气成熟的使用方法。对于本方案中风量不大、较低浓度的混合有机废气比较适合选用该工艺。

5. 生物净化法

该法基于成熟的生物处理污水技术上发展起来,具有能耗低、运行费用少的特点,在国外有一定规模的运用。其缺点在于污染物在传质和消解过程中需要有足够的停留时间,从而增大了设备的占地,同时由于微生物具有一定的耐冲击负荷限值,增加了整个处理系统在启停时的控制或维护困难。该法目前在国内污水站废气治理中有少量运用,对于工业废气中治理的运用很少。

6. 膜分离法

该法是利用有机蒸汽与空气透过膜的能力的不同而使二者分开。该法适用于处理较浓的废气(≥1000mg/m3),目前投资和运行成本等费用都高,尚处于实验研究阶段。

7. 催化氧化吸附技术

氧化技术是对传统处理技术中的经典化学氧化法,在改革的基础上应运而生的一种新技术方法,氧化技术Advanced Oxidation Processes简称AOP。指羟基自由基(0H)使难降解的污染物氧化成CO2、H20和无害羧酸,接近完全氧化。它是有前景的处理难降解污染物的方法。

利用AOP技术处理恶臭气体,羟基自由基在杀菌、消毒、除臭与有机物反应后,其最终生成物是CO2、H20和无害羧酸。氧化催化剂为贵金属氧化物,氧化剂在催化剂的作用下,产生氧化性极强的羟基自由基(0H),这些自由基可分解几乎所有有机物,将其所含的氢(H)和碳(C) 氧化成水和二氧化碳。除电耗、水耗外,不消耗其他原料,不带来二次污染,无需二次处理.

8. 氧化裂解技术

废气中的VOCs大多为生产过程所使用的原料、中间产物或产品,综合考虑VOCs的价值和回收成本,对于高浓度的废气需要进行资源回收利用,低浓度的废气则可直接净化处理。针对不同浓度和种类的VOCs废气,我们设计了回收和净化两个基本单元模块,可单独或组合使用。

1) 回收模块

采用冷凝和吸收组合法,先将VOCs废气进行冷却,使部分有机物形成液滴从气体中分离出来,剩余气体再进回收塔,采用低挥发度吸收剂进行吸收。吸收剂优先选择生产工艺中所使用的原料、中间产物、产品等体系中存在的物料,吸收所得物料可返回生产装置循环使用。回收过程采用具有特殊结构的吸收塔,废气流量可在较大范围内波动,使用较小量的吸收剂即可达到理想的吸收效果,具有操作弹性大、回收率高的明显优点。

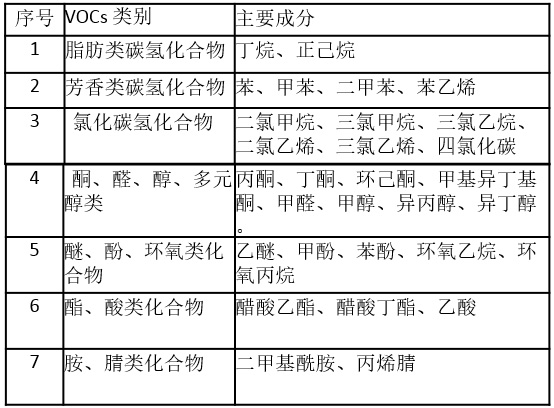

VOCs废气分类

2) 净化模块

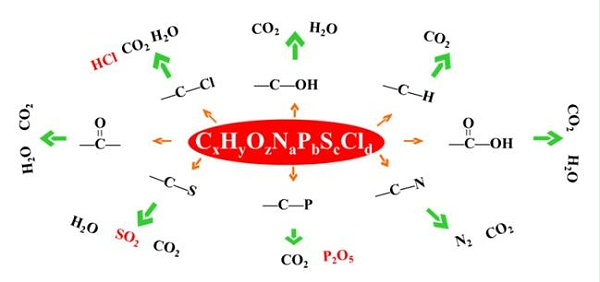

将VOCs废气与净化后的高温尾气进行热交换,进入净化塔后VOCs进行氧化反应,然后达标排放。针对不同废气种类,还可配套碱吸收设备,用于中和吸收含氯、氮、硫、磷等 VOCs净化后产生的酸性气体。

净化机理示意图

综合考虑橡胶和塑料塑化有机废气的特性,确保废气处理达标排放,推荐采用氧化列解+吸附法组合处理方案。但具体的方案还需要考虑企业的具体情况,做出合适的“一企一策”方案。

工艺流程图

废气→ 除尘过滤→氧化裂解→吸附→风机→烟囱