我司独具特色的5大脱硫脱硝技术工艺有:钠基干法脱硫、钙系干法脱硫 、钙基塔式半干法脱硫、高分子炉内脱硝和 低温催化吸附干法脱硝,每种技术的工作原理、工艺流程、特点优势和适用范围等内容,详见如下:

钠基干法脱硫是一种成熟的全干法脱硫工艺,在国内外众多行业得到广泛应用,具有代表性的就是SDS干法脱硫。

烟气进入脱硫反应器后,细粉状的小苏打(NaHCO3)同时被注入,在烟气的高温作用下,碳酸氢钠被分解成高活性的碳酸钠;碳酸钠与烟气高度混合,进而与其中的SO2、SO3、HCL等酸性气体发生反应,生成硫酸钠等钠盐,大部分硫分得以脱除;此外,钠基脱硫剂会在烟道和除尘器内,持续与烟气的二氧化硫反应,使烟气得到绝对的净化。

主反应:

2NaHCO3 = Na2CO3+CO2+H2O (活性温度作用下)

Na2CO3+SO2+1/2O2=Na2SO4+CO2

副反应:

Na2CO3+SO3=Na2SO4+CO2

2HCL+Na2CO3=2NaCl+CO2+H2O

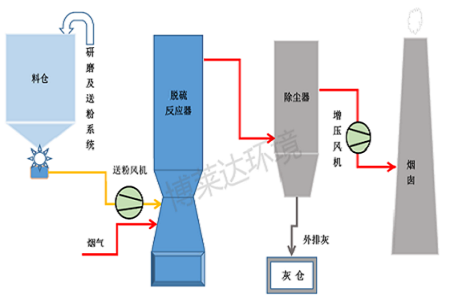

首先,经过研磨的钠基脱硫剂被送入料仓中暂时存储;然后,储料仓下部可变量控制的给料机,结合烟气量的变化输出适量的钠基脱硫剂,经过送粉风机被吹送至脱硫反应器内,再与进入的烟气以高能量的速度混合反应,脱除烟气中的酸性气体成分。

1).在研磨机的下面设有驻粉仓,可根据运行情况,由电动给料阀自动调节需加入的量;

2).粉仓安装有高低位计,可以根据仓内脱硫剂的高度变化,自动添加;

3).料仓设有流化等装置,可以防止反应剂搭桥和受潮板结的情况;

4).料仓下的给料设备采用变频控制,随SO2排放浓度变化,在线自动调节用量,确保烟气始终达标排放。

关键技术指标:1.脱硫剂与烟气接触的时间要充分,至少1.5秒;2.脱硫剂的粒径要足够细,小于35um最好。

1)脱硫效率可达95%以上,且持续达标排放;

2)设备占地面积小,布置灵活,不受场地限制;

3)脱硫系统温降低,仅10℃左右,排烟温度高,无脱白困扰;

4)脱硫系统全干态运行,没有废水处理和排放问题,无二次污染;

5)脱硫剂用量少,利用率高,副产物Na2SO4量少,可回收利用;

6)工艺系统简单,电耗低,故障率低,使用寿命长;

7)工艺设备简单,操作维护方便,调节灵活,可控性好,自动化程度高;

8)脱硫后,配有的高效除尘系统,颗粒物排放≦10 mg/Nm³,近乎超低排放。

适用于燃气锅炉、生物质锅炉、陶瓷窑炉、焚烧炉、冶炼炉、焦化炉等行业的尾气治理,尤其是对白烟有顾虑的企业。

针对目前环保新的政策要求以及水资源紧张节约的需要,在烟气含硫不太高的工况下,我公司优先使用钙系干法脱硫工艺:

钙系干法脱硫,是利用放在装置内的含钙脱硫剂,同时进行脱硫除尘的一体化处理技术;整个处理过程在一个反应器内进行,能够一步达到脱硫除尘的处理效果。在特定温度范围内,烟气中的SO2通过脱硫剂中的氧化催化成分将SO2氧化成SO3,再与脱硫剂中的Ca(OH)2粒子发生气固反应,生成CaSO4,以此达到脱硫的目的。

该工艺在工程上的实现是采取类固定床技术(或间歇式移动床),碱(石灰或氢氧化钙等)与催化剂的成型颗粒装于脱硫反应器中,烟气通过烟道进入脱硫塔内,当烟气穿过脱硫剂与之充分接触后,其中的二氧化硫被氧化成为三氧化硫,进一步反应固化成为硫酸钙(石膏)固体,以实现烟气净化的目的。

主要反应方程式:SO2+1/2O2→SO3 ;

SO3+Ca(OH)2 →CaSO4+H2 O

对二氧化硫含量100 mg/Nm3,基准含氧量12%,温度为 0-200℃, 烟尘浓度 2.5 mg/Nm3 的模拟烟气进行处理,实验结果显示在温度低于 50℃时,脱硫效率在 80%-90% 之间,随着温度越来越高,脱硫效率也显著提升,当温度到达198℃时,脱硫效率近乎 100%,真正意义上达到绿色近零排放。

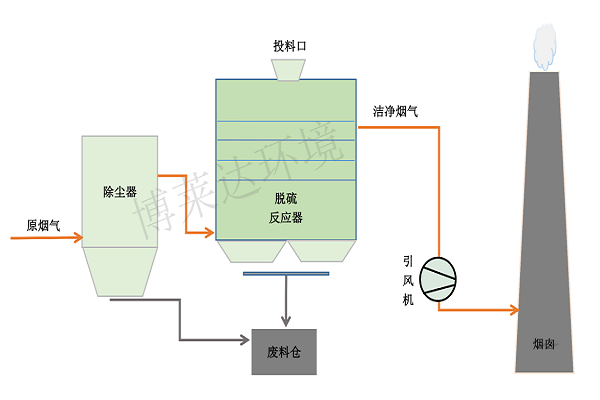

该工艺系统整体是由药剂净化料仓、布风系统、加料系统、卸料系统、除尘系统、电气仪表系统等组成。

首先,脱硫塔烟气由下部往上部运动,脱硫剂在重力作用下从上部往下部移动,烟气与脱硫剂在逆流接触过程中发生反应生产CaSO4,从而脱除烟气中SO2。烟气均布装置还巧妙利用饱和脱硫剂有效拦截烟气中的灰尘,达到深度除尘的效果。

干法脱硫剂料层的高度灵活调节可以适应烟气中SO2浓度变化。脱硫塔在结构上采用单元化设计,通过灵活的单元开启和关闭可适应锅炉负荷变化,且系统布置灵活,可正负压运行。

整个脱硫一体化工艺极其简单,烟气直接进入脱硫塔,进入塔内的烟气在穿过干法脱硫剂时烟气中的二氧化硫、汞铅铜砷等重金属以及HF、Hcl、等污染物被去除,净化后的烟气经净烟道汇集通过烟囱排出。

1)有脱硫精度高,脱硫效率>95%;

2)投资小,工作流程短,操作简单,运行费用低;

3)不用水,无二次污染产生等特点。

4)所用试剂外观为深灰色条状物,与圆状的试剂对比,能大大增加与烟气的接触面积,提升脱硫效率,又能防止试剂因粉尘过多堵塞导致烟气排除不畅。

5)适宜工作温度:50-300℃, 堆比重:0.7-0.8KG/L ,SO2﹤500mg/Nm3。

适用范围广,可用于钢铁炉、焦化炉、化肥、焚烧炉、窑炉、锅炉等行业中二氧化硫和硫化氢的脱除。

钙基塔式半干法脱硫,是以循环流化床原理为基础,利用干粉状的钙基脱硫剂,与脱硫塔及除尘器除下的循环灰一起增湿消化后,在脱硫塔内与烟气循环接触,经化学反应,除去烟气中的SO2、SO3,以此达到脱硫的目的;同时还可以除去HF或HCL等酸性气体。主要特点有:含水分的循环灰有极好的反应活性和流动性,吸收剂可以多次循环使用;同时,脱硫后的产物——脱硫渣,是一种自由流动的干粉混合物,可以作为添加剂或泥合料,在农业和建材方面进一步综合利用。

脱硫过程分为如下3个阶段:

1.脱硫剂的生成: CaO+H2O→Ca(OH)2

2.脱硫剂吸收SO2的综合反应,

Ca(OH)2+SO2+1/2H2O→CaSO3·1/2H2O+H2O

Ca(OH)2+SO3+H2O→CaSO4·2H2O

CaSO3·1/2H2O+1/2O2+3/2H2O→CaSO4·2H2O

3.其他副反应:

Ca(OH)2+CO2→CaCO3+H2O

Ca(OH)2+2HCl→CaCl2+2H2O

Ca(OH)2+2HF→CaF2+2H2O

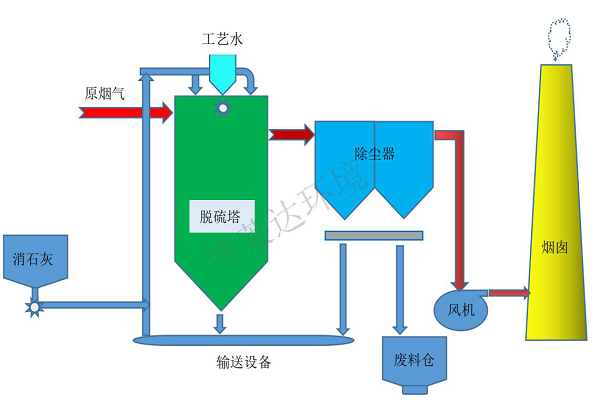

整个工艺流程大致包括两个方面:

第一为脱硫反应过程,预除尘后的烟气经由输烟管道由脱硫塔上部进入塔体,在内构件的搅拌作用下,烟气与加湿后的高活性脱硫剂均匀混合,发生一系列化学反应,反应后的物料沉积在脱硫塔和除尘器底部灰斗内,脱硫除尘后的干净烟气经动力风机排入大气。

第二为脱硫剂的循环利用,沉积在脱硫塔和除尘器底部灰斗中的物料含有大量未反完全反应的CaO,所以塔内落下的反应产物、除尘器收集的颗粒物,将和新吸收剂一起通过输送装置输送到脱硫塔顶部加湿机内,增湿活化后再次进入塔内进行脱硫反应,以此实现脱硫剂的循环利用。

1).搅拌过程延长了脱硫反应的时间和速率,脱硫率效果高达98%,并可同时去除HCl或HF等,

2).对烟气负荷及含硫量变化的适应能力强,设备正常运行下,含硫量的较大幅度变化对出口烟气的含硫量影响不大;

3).运行费用低,脱硫剂用量少而且重复利用率高,因此副产物的处理量大幅度减少,双重降低运行成本。

4).工艺成熟、可靠性高, 脱硫剂在进塔前先增湿活化,增湿活化后的脱硫剂亦具有较好的流动性,系统不易发生板结、堵塞和腐蚀等湿法和部分半干法常出现的问题。

5).耗水量低,整个工艺无废水产生,排烟温度高,能完全消除排口白色烟羽现象。

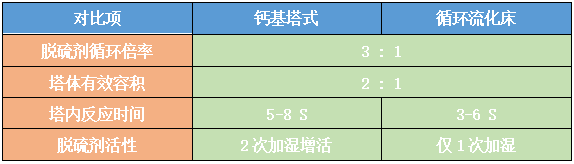

钙基塔式半干法脱硫与循环流化床对比,优势如下:

适合于燃煤发电锅炉、热电联产锅炉、集中供热锅炉、烧结机、球团窑炉、焦化炉、玻璃窑炉、陶瓷窑炉等的烟气脱硫。

高分子炉内干法脱硝,是利用计算流体力学(CFD)和化学动力学模型(CKM),将虚拟现实设计技术与特定燃烧装置的尺寸、燃料类型,以及炉内负荷范围、燃烧方式 、过剩空气、初始或基线NOx浓度、烟气温度分布、烟气流速分布、烟气的实际情况等,综合考虑分析所做的工程设计。工作机理为:在600-850℃温度之间,我司特别研发的高分子干粉脱硝剂喷入炉内,在高温下被激活气化,迅速(0.6-0.8s)与烟气中的NOx发生反应,生成N2 、H2O或少量的 CO2,进而达到脱除NOx目的,实现氮氧化物达标排放的要求。

PNCR高分子脱硝化学反应方程式如下:

1). CO(NH2)+NO →N2+CO2+H2O ,

NOx+·OH → N2+H20 ;

2). 4NO+4NH3+O2 → 4N2+6H2O ,

2HO+4HN3+2O2 → 3N2+6H2O ;

3). 6NO2+8NH3 → 7N2+12H2O ;

利用气力输送装置,直接把高分子干粉脱硝剂喷入炉膛中,高温下氨基和高分子连接的化学键断裂﹐释放出大量的含氨基官能团﹐与烟气中NOx发生反应,进而达到脱除NOx目的;而高分子碳骨架自然分解成CO2释放。该工艺的主要特点是:工艺系统简单,运行维护成本较低,固态粉末状运输、储存安全方便,无二次污染,脱硝率高。

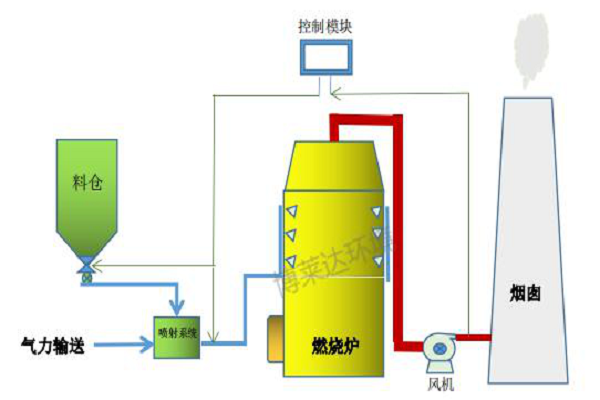

具体工艺流程图如下:

工艺系统主要包括:物料储存及输送系统、物料喷射系统、控制系统、在线监测系统等。

主要设备有:风机、料仓、螺旋给料器、管道、喷枪、控制模块、分配器、监测单元.....

1). 系统简单,因所用设备较少,占地面积小,建设周期短;

2). 投资省,相较SCR节省2/3,运行成本只是其1/10,运营中无需额外的再生和维护等其他费用;

3). 烟气阻力小,烟气阻力小,对锅炉或其他燃烧装置的正常运行几乎没有影响;

4). 脱硝效率高,可达到85%以上,自动灵活调整用量,保证任何状态和要求下均可达标排放;

5).不存在堵塞或管壁腐蚀,没有氨逃逸,无危险废弃物产生或其他二次污染问题。

常规烟气脱硝工艺:SNCR工艺简单,但效率较低,难以满足越发严格的环保要求;虽然SCR脱硝效率较高,但其工艺较为复杂,低温SCR催化剂价格昂贵、使用寿命短,运行和维护成本也较高。综合分析下来:高分子炉内干法脱硝具有明显的优势,可替代现有的 SCR或SNCR脱硝技术,并且应用范围宽广。

循环流化床锅炉、煤粉炉、钢厂球团炉、水泥窑炉、生物质锅炉、垃圾焚烧炉、冶炼炉、隧道窑炉、回转窑炉以及干法脱硝的深度改造等。

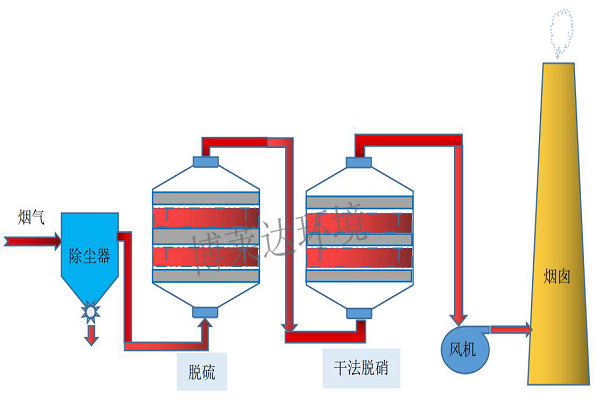

低温催化吸附干法脱硝采用固定床原理,将成型的条状脱硝催化吸附剂安装于脱硝装置内,形成一个具有高孔隙率和粉尘吸附率的静态床层,在脱硝的同时进一步除尘,实现高效的超低排放。

脱硝剂是以氧化锰为基本材料,氧化铁、氧化铜高分子化合物为助剂,经合成为复合活性氧化物,适应性很强,具有良好的脱硝效果,适用于温度较低、NOx浓度相对较低的烟气脱硝处理。

1). 脱硝效率高,可达90%以上;

2). 系统简单,操作方便,脱硝剂使用率通常可达98% 以上;

3). 投资运行成本均较低,投资费用低50%以上,功耗低30%以上;

4). 没有腐蚀,吸收塔及后部设备、烟囱不用防腐,亦没有废水排放问题;

5). 烟气不需用GGH加热和消白,大幅减少投资和运行费用。

6). 与SCR/SNCR比较,没有氨逃逸等问题,与氧化工艺相比,避免了相应的危害和高运行成本。

低温催化吸附干法脱硝适用于各类工业窑炉、锅炉、热风炉等设备,尤其适合化肥、化工、钢铁、水泥、热电、玻璃、陶瓷等对烟气NOx排放标准要求较高的行业。